Kallien, L. – Hochschule Aalen

Das Druckgießverfahren als etablierter und weitverbreiteter Prozess zur Herstellung endkonturnaher Bauteile bietet aufgrund der hohen Produktivität und der Herstellbarkeit dünnwandiger Bauteilgeometrien ein sehr hohes Leichtbaupotenzial. Die zunehmende Funktionsintegration in Druckgussteilen und die gerade im Automobilbereich kleiner werdenden Bauräume führen zu immer aufwendigeren und komplexeren Druckgießwerkzeugen mit zahlreichen Kernzügen. Dennoch ist nicht jede beliebige Gussteilgeometrie im Druckgießverfahren herstellbar. Die verfahrensbedingten Grenzen des Druckgießens werden gerade dann deutlich, wenn Hinterschnitte, die im Sand- oder Kokillengießverfahren durch die Verwendung verlorener Kerne darstellbar sind, in Druckgussbauteilen nicht mit Kernzügen abbildbar sind. Dennoch werden seitens der Automobilindustrie zunehmend in Druckgussbauteilen Hinterschnitte in Form von Hohlräumen gefordert, um durch Materialeinsparung neue Leichtbaukonzepte umzusetzen.

Ein nicht weniger bedeutendes Potenzial, welches durch Hohlräume in Druckgussbauteilen erschlossen werden kann, ist die Funktionsintegration der Medienführung. Im Bereich der Elektromobilität ist der Medienführung steigende Bedeutung beizumessen, da die erforderliche Leistungselektronik eine sehr hohe Wärmemenge freisetzt und von Bauteilen wie Elektronikgehäusen abgeführt werden muss.

Zur Darstellung der dreidimensionalen Hohlräume in Druckgussbauteilen werden in Aalen grundsätzlich zwei Wege verfolgt: das Umgießen verlorener Salzkerne und die Volumenverdrängung durch Gasinjektion.

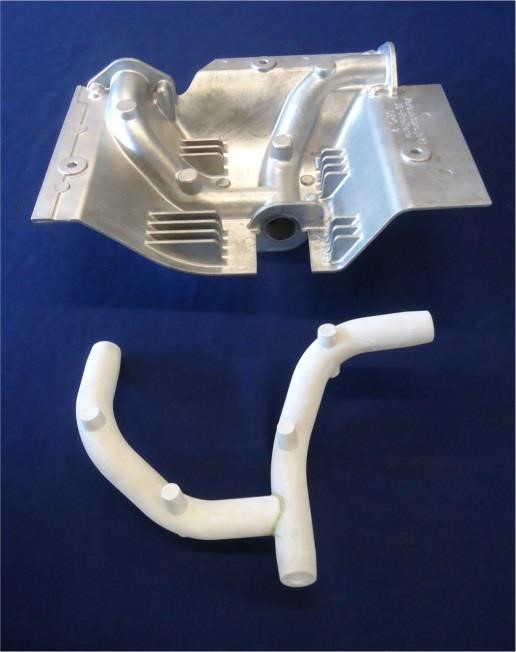

Verlorene Salzkerne aus der schmelzflüssigen Phase halten den Gießbedingungen im Druckgießprozess stand und können nach dem Umguss mit Wasser rückstandsfrei aus dem Gussteil entkernt werden. Dabei sind innerhalb eines Gussteils selbst komplexe Hohlgeometrien mit hoher Oberflächenqualität abbildbar.

Beim Gasinjektionsprozess wird im Teil ein Hohlraum erzeugt, indem ein unter hohem Druck einströmendes Gas die noch schmelzflüssigen inneren Bereiche des erstarrenden Teils in eine Nebenkavität verdrängt. Mit dieser Technologie ist es möglich, Hohlräume im Druckguss herzustellen. Durch das Einbringen von hohlen Rohrstrukturen könnte bei Magnesiumstrukturbauteilen die Steifigkeit erhöht werden. Die Gasinjektion kann auch auf das Magnesiumwarmkammerverfahren angewendet werden. Die größte Herausforderung ist es unter allen Umständen zu vermeiden, dass das Injektionsgas durch das Werkzeug über das Mundstück und die Gießkammer in den mit flüssiger Magnesiumlegierung gefüllten Warmkammerofen eindringt. Dies hätte den Austritt der Schmelze zur Folge was bei Magnesiumschmelzen aufgrund der hohen Sauerstoffaffinität unbedingt zu vermeiden ist.

Der Vortrag diskutiert hohle Druckgussteile, die mit Salzkernen oder der Gasinjektion hergestellt wurden. Die Gasinjektionstechnik bietet im Vergleich zu den verlorenen Salzkernen das größte Potenzial, da vollständig auf Einlegeteile und die damit zusätzlich einhergehenden Prozessschritte verzichtet werden kann. Allerdings wird die entstehende Hohlgeometrie bei der Gasinjektionstechnik prozessbedingt in hohem Maße durch die Gussgeometrie bestimmt und bietet folglich weniger Freiheitsgrade als verlorene Salzkerne aus der schmelzflüssigen Phase. In einem neuen Vorhaben wird derzeit zusammen mit einem Industriepartner eine Serienanlage für das Druckgießverfahren entwickelt.

Bild 2: Magnesiumdruckgussteil mit versteifender Kanalgeomtrie durch Gasinjektion

Bild 1: Salzkern und Druckgussteil mit Hohlraum

Bild_Prof. Lothar Kallien