Acker, R. – TU Bergakademie Freiberg, Gießerei-Institut

Einleitung und Motivation

Die Verbindung verschiedener Werkstoffgruppen ermöglicht die Kombination von positiven Eigenschaften und die Verringerung der spezifischen Nachteile. Insbesondere metallische Werkstoffe und keramische Materialien bieten Werkstoffkombinationen, in welchen sich beide Stoffe ideal ergänzen: Die hohe Härte von Keramiken wird durch die Einbindung in eine zähe Metallmatrix so kombiniert, dass sich hinreichend hohe Bruchzähigkeiten bei erhöhten Festigkeiten einstellen lassen. Besonders Verbundwerkstoffe auf Stahlbasis zeigen ein hohes Innovationspotential, da auf Grund der hohen Dichte von Eisen bereits geringe Zugaben an einer keramischen Verstärkungsphase zu einer erheblichen Dichtereduktion führen.

Im Sonderforschungsbereich 799 TRIP-Matrix-Composite werden metastabile hochlegierte austenitisch-martensitischen TRIP/TWIP-Stahllegierungen mit verschiedenen, teils umwandlungsfähigen, Keramiken zu neuartigen Werkstoffen sowohl durch pulvermetallurgische als auch gießtechnische Verfahren vereint. Die Verbindung von metastabilen, martensitisch umwandelnden Werkstoffen ermöglicht hierbei die gezielte Steuerung der Eigenschaften des Verbundwerkstoffes. Beispielsweise kann bei einer Verschleißbeanspruchung an der Oberfläche des Verbundwerkstoffes das Matrixmetall martensitisch umwandeln und die Keramik beim Widerstand gegen das Abrasiv durch eine höhere Härte unterstützen. Im Inneren des Verbundwerkstoffes liegt weiterhin das Matrixmetall als metastabiler Austenit vor, sodass eine erhöhte Zähigkeit mit einem guten Verschleißwiderstand kombinierbar ist.

Grundlagen

Das Fließen von Flüssigkeiten in horizontalen Kapillaren wird durch die Washburn-Gleichung (1) beschrieben [1].

(1)

Mit …Kapillarradius; …Viskosität; …Oberflächenspannung; …Benetzungswinkel

Für kleine Durchmesser ist der Einfluss der Viskosität vernachlässigbar, sodass die Infiltration vor allem von der Oberflächenspannung und dem Benetzungswinkel abhängig ist. Die Oberflächenspannung von Eisenlegierungen wird hauptsächlich von den Gehalten an den oberflächenaktiven Elementen Sauerstoff, Schwefel, Selen und Tellur bestimmt [2]. Beim Gießen ohne Schutzgasatmosphäre ist die Oberfläche der Schmelze mit Sauerstoff- und teilweise mit Schwefelatomen besetzt. Ferner zeigen Eisenschmelzen auf Aluminiumoxid und Mulliten ein nichtbenetzendes Verhalten, sodass zusätzliche Arbeit, respektive zusätzlicher Druck, nötig ist um eine Benetzung zu ermöglichen.

Methode

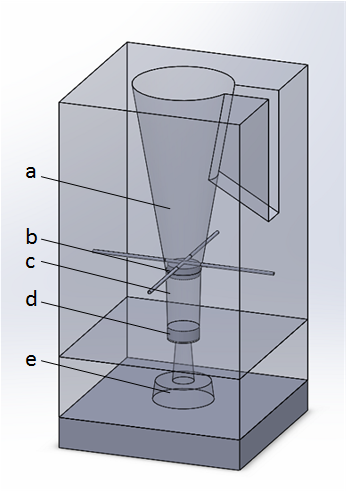

In Abb. 1 ist der Gießaufbau zur Herstellung von Stahl-Keramik-Verbundwerkstoffen mit losen Keramiken dargestellt. Die Form beinhaltet einen oberen Einguss-und Speiserbereich (a), eine mittlere Infiltrationszone mit 125 mm Länge und einem Durchmesser von 50 mm (c) sowie eine untere Durchflusszone (e). Die Trennung der Bereiche erfolgt durch 10 ppi Filter (b, d).

Abb. 1: Form zur Infiltration loser Keramiken durch Stahlschmelze [3]

Die auf 1400 °C vorgeheizten keramischen Partikel werden unmittelbar vor dem Abguss in die Form gegeben. Bei einer Gießtemperatur von 1600 °C infiltriert die TRIP-Stahllegierung mit 16 %Cr, 7%Mn und 3 % Ni den losen Kugelhaufen. Die fertigen Proben werden hinsichtlich der Dichte und der Verschleißeigenschaften gegenüber 3-Körper-Abrasivverschleiß mittels Klotz/Ring-Versuches am Institut für Aufbereitungsmaschinen untersucht [4].

Ergebnisse

Lose Haufwerke aus Schmelzmullit und Zirkonmullit wurden durch CrMnNi16-7-3-Stahllegierung infiltriert. An der Schmelzmullit-Stahl-Grenzfläche bildete sich eine Randzone, welche zur Erhöhung der Grenzflächenanbindung führte. Die in der Schicht entstandenen Al2O3-Nadeln erhöhen zudem die Festigkeit der Randzone. Die Infiltration von Zirkonmulliten bewirkt ebenfalls die Bildung einer Randschicht. Die an der Reaktion unbeteiligten ZrO2-Inseln des Zirkonmullits führen zu einer guten Anbindung zwischen Stahl und Keramik. Die erzeugten Verbundwerkstoffe zeigen eine zum Stahl relative Dichte von 72 % für Mullit sowie 73 % für Zirkonmullit.

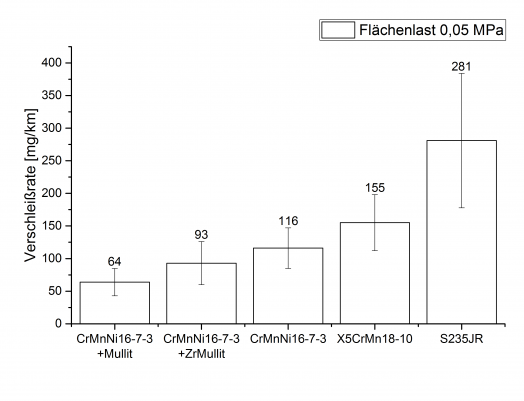

In mittels Klotz/Ring-Versuches mit Quarzsand als Abrasiv und NiHard4 als Verschleißring durchgeführten Versuchen zum 3-Körper-Abrasivverschleiß zeigten beide Verbundwerkstoffe ein deutlich verbessertes Verschleißverhalten gegenüber den Referenzmaterialien und dem unverstärkten Matrixwerkstoff, siehe Abb. 2. Die erzeugten Verbundwerkstoffe CrMnNi16-7-3+Mullit und CrMnNi16-7-3+ZrMullit, besitzen eine um 77 %, respektive um 67% geringere Verschleißrate als S235JR. Die erzielten Ergebnisse bestätigen den Versuchsaufbau als zielführend für die Herstellung von Stahl-Keramik-Verbundwerkstoffen und zeigen das hohe Potential für die Untersuchung weiterer Werkstoffkombinationen

Abb 2: Verschleißraten der Werkstoffe im Klotz/Ring-Versuch

Danksagung

Der Deutschen Forschungsgemeinschaft sei für die Finanzierung des SFB799 und des Teilprojektes T4 am Gießerei-Institut gedankt.

[1] E. W. Washburn, „The Dynamics of Capillary Flow“, Phys. Rev., Bd. 17, Nr. 3, S. 273–283, März 1921.

[2] B. J. Keene, „Review of data for the surface tension of pure metals“, Int. Mater. Rev., Bd. 38, Nr. 4, S. 157–192, 1993.

[3] R. Acker, S. Martin, K. Meltke, und G. Wolf, „Casting of Fe–CrMnNi and ZrO2-Based Metal–Matrix Composites and Their Wear Properties“, Steel Res. Int., Bd. 87, Nr. 8, S. 1111–1117, Mai 2016.

[4] H. Günter, „Untersuchungen zum Verschleißverhalten metallischer Gleitpaarungen unter Berücksichtigung der Wirkung abrasiver Zwischenstoffe“, Freiberg, Bergakademie, Diss., 1981., 1981.