Wolf, G.; Kaiser, R.* – TU Bergakademie Freiberg, Gießerei-Institut

Motivation

Verbundbremsscheiben mit einem Bremsscheibentopf aus Aluminium bieten zusätzliches Leichtbaupotenzial gegenüber Systemen mit Bremsscheibentöpfen aus Gusseisen. Zusätzlich bietet die Verwendung von Aluminium optische Vorteile.

Bisher hat die Fertigung von Bremsscheibentöpfen aus Aluminium Manufakturcharakter. Im Rahmen des ZIM-Forschungsprojekts „INNOBRAKE-Aluminium“ soll das von der Sheet Cast Technologies GmbH entwickelte und aus dem Forschungsprojekt „INNOBRAKE“ bekannte Grundprinzip weiterentwickelt werden. Ziel ist es, einen Prozess zu entwickeln, mit dem es möglich ist, die Mehrkosten für einen Bremsscheibentopf so gering wie möglich zu halten. Um den Prozess kostengünstig zu gestalten, ist ein hoher Automatisierungsgrad unumgänglich.

Lösungsansatz

Das INNOBRAKE-Konzept basiert darauf, dass Stahleinleger im Reibring und im Bremstopf eingegossen werden. Diese Verbindung im Bremsscheibentopf wird im späteren Einsatz auf Zug und Druck belastet. Bei anderen, am Markt erhältlichen Verbundlösungen, wird die Verbindung von Stahlelementen und Aluminiumbremstopf durch ein Vorglühen der Stahlteile vorbereitet.

Mit einer einfachen Versuchsanordnung werden Stahl-Aluminium-Verbundproben gegossen, um damit verschiedene Möglichkeiten zu prüfen, wie eine optimale Verbindung zwischen Blechbauteil und Aluminiumgusswerkstoff hergestellt werden kann.

Vereinfachter Probekörper

Dieses einfache Modell kann verwendet werden, um mit Hilfe des Zugversuches die Auszugskräfte zu ermitteln, die benötigt werden, um den Stahleinleger aus der Aluminiumlegierung herauszuziehen. Dabei wird eine einfache rechteckige Geometrie verwendet. Dies bietet den Vorteil, dass die Auszugskraft nicht durch einen Formschluss beeinflusst, sondern die notwendige Kraft sich ausschließlich aus einem eventuellen Stoffschluss und den Haft- und Schrumpfkräften des Verbundes zusammensetzt. Ebenfalls wird an diesen Proben metallographisch der Verbund bewertet sowie ein Korrosionstest durchgeführt.

Zur Untersuchung werden zwei verschiedene Aluminiumlegierungen EN-AB-43000 sowie alternativ eine EN-AB-46100 verwendet.

Im Rahmen des Projektes werden thermische Spritzschichten aus Aluminium und Nickel-Aluminium untersucht. Weiterhin wird auf das Alfin-Verfahren zurückgegriffen und der Einfluss von Oberflächenaktivierung und Vorwärmen untersucht. Auch sollen mit dem Korrosionstest die Vor- und Nachteile der verschiedenen Aluminiumlegierungen bewertet werden.

Ergebnisse

Der Vergleich der AlSi-Legierungen hat gezeigt, dass durch die Verwendung einer EN-AB-46100-Legierung höhere Auszugskräfte erreicht werden können. In der Literatur wird dieser AlSi11Cu2 Legierung, im Vergleich zur AlSi10Mg, ein schlechteres Korrosionsverhalten bescheinigt. Allerdings kann dieser Sachverhalt mit den durchgeführten Korrosionstests nicht bestätigt werden.

Außerdem hat sich beim Alfinieren gezeigt, dass die Verwendung der AlSi11Cu2 zu besseren Ergebnissen, als im Vergleich zur AlSi10Mg, führt. Es bilden sich gleichmäßigere Zwischenschichten aus, die konstantere Bedingungen für den Prozess bieten. Insgesamt sind die intermetallischen Phasen der Alfinschicht spröde, bei Beanspruchung der Schicht kommt es schnell zu Rissen und somit zum Versagen der Verbindung.

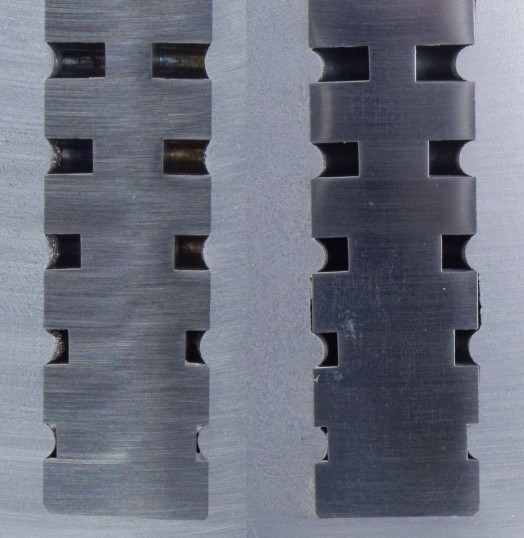

Durch das Vorwärmen der Stahleinleger sanken die Auszugskräfte, da die Aufschrumpfung der Aluminiumlegierung auf den Stahleinleger geringer ausfällt. Allerdings bewirkt die Vorwärmung, dass die Aluminiumlegierung besser das Einlegeteil umschließen kann. Dies wurde mit kleinen Frästaschen an einem Stahlprofil überprüft. Die Schmelze läuft bei dem vorgewärmten Profil tiefer in die gefräste Tasche hinein.

Vergleich Kontur der Aluschmelze kalt (links) und induktiv vorgewärmt (rechts)

Mit Hilfe des thermischen Spritzens konnten mit einer NiAl-Legierung sehr raue Schichten (RZ = 240 µm) erzeugt werden. Durch die hohe Härte und Rauheit ergeben sich sehr hohe Auszugskräfte. Demgegenüber steht eine weiche Al-Spritzschicht. Egal wie hoch die Rauheit eingestellt wird (bis RZ = 140 µm), die Auszugskräfte sind gering, da sich die Schicht während des Ausreißens glättet.

Zusammenfassung

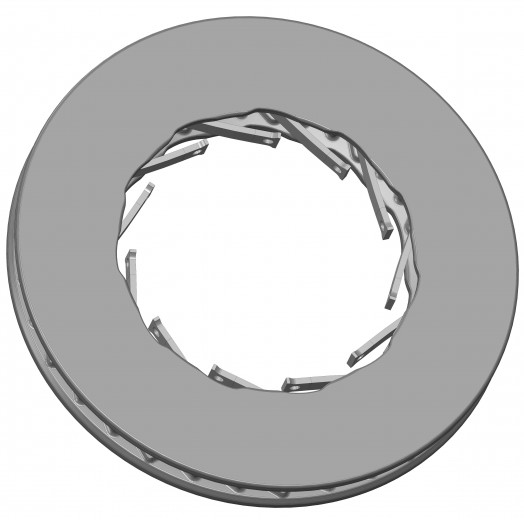

Der Alfin-Prozess ist prinzipiell geeignet. Die Auszugskräfte sind gegenüber einem unbehandelten Zustand besser. Allerdings ist es sehr schwierig diesen Zwischenschritt in eine Bremsscheibenfertigung zu integrieren. Das Rohteil des Reibringes mit dem zu umgießenden freien Ende der Stahleinleger lässt sich nicht sinnvoll und effizient alfinieren. Weiterhin ist dieser Vorgang durch die komplexe Geometrie sehr schwer zu automatisieren.

Bremsscheibenreibring mit freien Enden der Stahleinleger

Die besten Ergebnisse für den Zugversuch ergeben sich aus der thermisch gespritzen NiAl-Schicht. Diese Variante führt zu den besten Ergebnissen.

Die hohe Härte und Rauheit bieten einen sehr guten Widerstand gegenüber den Auszugskräften. Der Prozess des thermischen Spritzens kann gut in den späteren Fertigungsprozess integriert werden, da die Einleger vor der Verwendung in der Produktion schon entsprechend vorbereitet werden können. Diese Konditionierung der Stahleinleger kann sehr gut automatisiert werden.

Durch das thermische Spritzen kann auf das Vorwärmen der Einleger verzichtet werden. Zum einen werden die mechanischen Eigenschaften des Einlegerwerkstoffes nicht zusätzlich beeinträchtigt und zum anderen sind die Kräfte durch das Aufschrumpfen der Al-Legierung auf den Stahleinleger größer. Allerdings muss die Geometrie des Einlegers so gestaltet werden, dass dieser auch im kalten Zustand gut von der Schmelze umflossen werden kann. Zu beachten ist dabei, dass sich nur ein Formschluss und kein Stoffschluss ausbildet.

Unabhängig des verwendeten Verfahrens kann durch ein spezielle Geometrie der Stahleinleger der Formschluss und somit die notwendige Ausreißkraft erhöht werden.