Schmitz, W.; Trauzeddel, D. – Otto Junker GmbH, Simmerath-Lammersdorf

Einleitung

Die technischen und wirtschaftlichen Kriterien der Induktionsschmelztechnik haben zu einer ständig wachsenden Anwendung in der Gießerei- und Halbzeugindustrie geführt. Ihre grundsätzlichen Vorteile beruhen auf der unmittelbaren, überhitzungsarmen Erwärmung des Einsatzgutes und der gezielt beeinflussbaren Badbewegung. Damit werden eine exakte Temperatur- und Prozessführung, niedrige Abbrandwerte, geringe Umwelt- und Arbeitsplatzbelastungen und eine hohe Gleichmäßigkeit und Analysengenauigkeit bei hoher Energieeffizienz gewährleistet. Mit dem Übergang zur digital gesteuerten Mittelfrequenztechnik auf Basis moderner Frequenzumrichteranlagen wurden zum einen eine deutliche Steigerung der Leistungsdichte erreicht und ferner die verfahrenstechnischen Möglichkeiten erheblich erweitert.

Der Mittelfrequenz- Induktionstiegelofen: Aufbau und Arbeitsweise

Der Aufbau einer modernen leistungsstarken Induktionsschmelzanlage zeigt Bild 1; wesentliche Komponenten sind das Schmelzaggregat mit Ofenkörper und Ofenstuhl, die elektrische Versorgung mit Transformator, Frequenzumrichter und Kondensatorengestell, die Prozessleittechnik mit Wiegeeinrichtung, Bedienschrank und Schmelzprozessor sowie die Nebenaggregate wie Wasserrückkühlanlage, Chargiereinrichtung und Entstaubungsanlage.

Aufbau einer Mittelfrequenzschmelzanlage

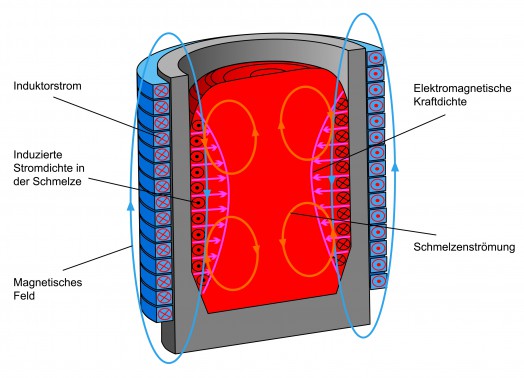

Die modernen Öfen mit Frequenzumrichteranlagen ermöglichen den Betrieb mit einer wählbaren Frequenz im üblichen Bereich von 60-1.000 Hz und haben aufgrund ihrer vielen Vorteile die Netzfrequenzanlagen bei Neuinstallationen fast vollständig verdrängt. Die höhere Frequenz bietet die Vorteile, dass man den Ofen ohne Leistungseinbuße mit festem Einsatzmaterial anfahren und mit einer im Vergleich zur Netzfrequenztechnik mehrfach höheren Leistungsdichte zuverlässig betreiben kann. In einem Induktionsschmelzofen bewirken die elektromagnetischen Kräfte und die so genannten Wirbelkräfte in der Schmelze zum einen die Ausbildung einer Badkuppe und zum anderen eine ausgeprägte Bewegung der Schmelze (Bild 2). Typisch für den normalen Induktionstiegelofen ist die Ausbildung von zwei gegenläufigen Strömungswirbeln, wobei die Strömungsgeschwindigkeit bei leistungsstarken Öfen im Mittel Werte von 1-2 m/sec erreichen kann. Diese Badbewegung ist technologisch sehr wichtig, da die Homogenisierung der Schmelze und das Einrühren von Stoffen dadurch optimal erfolgen können und gleichzeitig damit eine hohe Analysen- und Temperaturgenauigkeit erreicht wird. Die Höhe der Badkuppe und die Stärke der Badbewegung werden durch die Frequenz des Wechselstromes, die elektrische Leistung, die Ofengeometrie und den Ofenfüllgrad bestimmt und können damit gezielt eingestellt werden.

Badkuppe und Schmelzeströmung (Quelle ETP Hannover)

Spezielle Schaltungstechniken

Mit den Entwicklungen der letzten Jahre hat OTTO JUNKER die besonderen Schaltungsvarianten Power-Focus-Technik und Multi-Frequenz-Technik entwickelt und in zahlreichen Anlagen erfolgreich eingesetzt. Die Power-Focus-Technik ermöglicht die automatische oder frei wählbare Leistungskonzentration in den Spulenbereich, indem es erforderlich ist (unten oder oben). Die Multi-Frequenz-Technik gestattet eine Umschaltung der Betriebsfrequenz im laufenden Schmelzprozess. Beispielsweise wird für das Schmelzen der Einsatzstoffe mit der dafür geeigneten Frequenz von 250 Hz gearbeitet. Für das Einbringen von Aufkohlungsmitteln und Legierungszuschlägen wird automatisch auf eine niedrigere Frequenz, so z. B. von 125 Hz, umgeschaltet. Mit den neuesten Entwicklungen unter Nutzung der besonderen technischen Vorteile der IGBT- Umrichtertechnik (Insulated Gate Bipolar Transistor) werden diese Möglichkeiten noch erheblich erweitert: Die Ausführung eines IGBT- Umrichters mit zwei getrennten Wechselrichtern und einer Einrichtung zum phasenverschobenem Betrieb der Teilspulen des Ofens bilden die technischen Voraussetzungen für eine Beeinflussung der Badbewegung in weiten Grenzen. So kann der Ofen während des Einschmelzvorganges mit einer geeigneter Nennfrequenz z. B. von 250 Hz betrieben und für die Erhöhung der Badbewegung bei geringer Leistung stufenlos in der Frequenz im Bereich von 30-100 Hz eingestellt werden. Außerdem ermöglicht die Einstellung der Phasenlage zwischen den beiden Teilspulen eine gezielte Veränderung der Strömung (Drehrichtung und Geschwindigkeit).

Ausgewählte erfolgreiche Anwendungen

Die grundsätzliche Aufgabenstellung für das Einschmelzen von feinstückigen Einsatzmaterialien kann wie folgt zusammengefasst werden: Geringste Abbrandwerte, hohe Energieeffizienz, zuverlässige Betriebsweise, niedrige Umweltbelastung und hohe Wirtschaftlichkeit stehen im Mittelpunkt, egal ob es sich um das Einschmelzen von Aluminiumfolie, Stanzabfällen, Barrenfrässpäne , Bearbeitungsspänen von gegossenen Bauteilen oder feinkörnigen Ferrolegierungen handelt. Aus dem erfolgreichem Einsatz von Mittelfrequenz-Induktionstiegelöfen für das Einschmelzen dieser Stoffe sollen stellvertretend für die zahlreichen Anwendungen einige Fälle beispielhaft beschrieben werden:

Recycling von Aluminium-Barrenfrässpänen

Bei diesem Anwendungsfall werden trockene Frässpäne der Legierung AlMg5, die in großen Mengen bei der Bearbeitung von stranggegossenen Walzbarren anfallen, in einer

Induktionsofenanlage eingeschmolzen. Die spezifische Oberfläche der Späne mit 1,97 m2/kg ist relativ klein und der Oxidgehalt liegt mit etwas über 1 % nicht sehr hoch. Neben einem niedrigen Energieverbrauch und geringem Abbrandwerte bestand die Zielstellung an das Schmelzaggregat darin, eine hohe Verfügbarkeit der Anlage und insbesondere eine Standzeit der Ofenzustellung größer als ein Jahr zu erzielen. Um dies zu erreichen, wurde die neue Mittelfrequenzofenlage mit der Technik der Leistungskonzentration(Power-Focus-Technik) und einer variablen Frequenzeinstellung ausgerüstet. Nachfolgend die technischen Daten der eingesetzten Ofenanlage:

-Fassungsvermögen 7,5 t , Nennleistung 2.600 kW, Frequenz wählbar, 80 Hz oder 110 Hz

-Spänezugabe erfolgt über einen Vorratsbunker mittels einer Förderrinne, dabei kann die Chargiermenge geregelt werden

-Automatische Steuerung der Ofenanlage mit dem Schmelzprozessor JOKS

Die Ofenanlage wird so betrieben, dass der Ofen bis auf einen Sumpf von 4,5 t entleert wird und dann mit dem Chargieren der Späne begonnen wird. Dabei werden die Parameter der Anlage so eingestellt, dass die Späne zügig eingerührt werden und bei geringem Füllgrad mittels der Power-Focus-Technik eine Leistungskonzentration im unteren Spulenbereich eingestellt wird. Bei annähernd vollem Ofen wird die Frequenz erniedrigt, so dass auch in diesem Zustand eine zum Einrühren der Späne ausreichende Badbewegung gewährleistet ist.

Recycling von Aluminium-Bearbeitungsspänen

Bei der Bearbeitung von gegossenen Autorädern aus der Legierung ALSi9Mg fällt eine erhebliche Menge an Spänen an, die mit Kühlschmiermittel versehen sind. Nach der Behandlung in einer Zentrifuge verbleibt noch ein Restgehalt der Emulsion von 1-2 % in den Spänen. Das Einschmelzen sollte im eigenen Unternehmen mit einem Abbrand kleiner 1,5 % und einem niedrigen Energieverbrauch erfolgen. Zum Einsatz kam eine Mittelfrequenzschmelzanlage mit einem Fassungsvermögen von 3 t und einer Leistungsaufnahme von 1.200 kW, die Arbeitsfrequenz wurde auf 110-150 Hz festgelegt. Die Ofenanlage ist seit mehreren Jahren mit großem Erfolg in Betrieb und hat die gesetzte Zielstellung im vollen Umfang erfüllt.

Recycling von feuchten Messingspänen

Aufgrund der Vorteile des Induktionstiegelofens mit seiner einstellbaren Rührwirkung und der, im Vergleich zu einem Rinnenofen gleichen Fassungsvermögens, höheren Durchsatzleistung wird ersterer zunehmend für das Recycling von Messingspänen eingesetzt und hat den Rinnenofen an dieser Stelle fast verdrängt. Aber auch beim Einsatz eines Tiegelofens konventioneller Bauart muss beim Einschmelzen feuchter Späne üblicherweise deren Trocknung vor dem Chargieren erfolgen, was einen erheblichen Aufwand mit sich bringt. Daher wurde ein Anlagenkonzept entwickelt, mit dem das wirtschaftliche Recycling feuchter Messingspäne erfolgreich in die Praxis eingeführt werden konnte. Dabei war es erforderlich, Spänechargierung, Ofenhaube und Abgasführung in den Gesamtprozess zu integrieren und eine auf die Spänequalität und Durchsatzleistung abgestimmte Prozessführung und Automatisierung einzuführen. Ein typischer Ofen hat ein Fassungsvermögen von 12 t und eine Schmelzleistung von 7,7 t/h. Die Restfeuchte kann bis zu 6 % betragen und der Metallabbrand bewegt sich zwischen 1 und 3 %.

Fazit

Die ständige Entwicklung der Induktionsofentechnik, insbesondere auf dem Gebiet der Frequenzumrichteranlagen, hat deren verfahrenstechnischen Einsatzmöglichkeiten wesentlich erweitert. So ist der Induktionsofen heute nicht nur ein modernes und sehr leistungsstarke Standardschmelzaggregat, sondern es kommen zunehmend maßgeschneiderte Anlagen für spezielle metallurgische Aufgaben zum Einsatz. Festzustellen ist, dass sich der Mittelfrequenztiegelofen immer mehr zu einem fast universell einsetzbaren Schmelzaggregat entwickelt hat.