Dötsch, E.; Ibach, R.; Yildir, Y.; Rische, M.*

Umrichtergespeiste Induktionstiegelöfen arbeiten im Chargenbetrieb, das heißt sie werden im Regelfall nach Fertigstellen einer Flüssigcharge total entleert und mit kaltem Schmelzgut wieder angefahren. Entscheidender Parameter für das energieeffiziente Schmelzen in solchen Öfen ist die Schmelzzeit, die sich über die installierte Leistungsdichte der Anlage und über die Ankopplung des elektromagnetischen Feldes definiert. Die optimale Schmelzzeit wird dann erreicht, wenn während der gesamten Schmelzperiode die volle Nennleistung auf das Schmelzgut übertragen wird. Den wichtigsten Einfluss auf das Erreichen dieser Zielsetzung haben einerseits die Auslegung von Umrichter und Spule sowie andererseits die Schüttdichte und andere Materialeigenschaften des Schmelzgutes.

In diesem Zusammenhang werden zunächst für eine so genannte Konstantleistungsregelung die Umrichterparameter Strom und Spannung als Produkt der Nennleistung so überdimensioniert, dass sie zusammen mit der sich im Schwingkreis automatisch anpassenden Frequenz stets die volle Leistung auf das sich in unterschiedlichen Zuständen im Spulenbereich befindliche Schmelzgut übertragen. Das geschieht beim Anfahren des Ofens mit ferromagnetischem Material bereits bei niedrigem Füllgrad mit relativ niedriger Spannung, die aufgrund der hohen magnetischen Leitfähigkeit des Schmelzgutes einen ausreichend hohen Strom im Schmelzgut induziert. Bei Überschreiten der Curietemperatur fällt die magnetische Leitfähigkeit auf einen Wert von eins. Damit verschlechtert sich die Ankopplung des elektromagnetischen Feldes und trotz des automatischen Anstiegs der Umrichterspannung auf ihren Höchstwert, bricht der Leistungseintrag häufig stark ein, je nach Schüttdichte des Schmelzgutes bis zur Hälfte der Nennleistung. Erst nach Ablauf von 10 bis 15 Minuten ändern sich die Verhältnisse im Spulenbereich aufgrund des steigenden Schmelzeanteils so, dass mit der maximalen Umrichterspannung ein zum Erreichen der Nennleistung ausreichend hoher Strom induziert wird. Mit weiterer Spulenfüllung steigt der Strom weiter bis zu seinem Maximalwert bei gleichzeitig abfallender Spannung, sodass es erneut zu einem sinkenden Leistungseintrag kommen kann.

Im vorliegenden Beitrag wird gezeigt, dass die Leistungsaufnahme in Abhängigkeit von der Chargierung so gesteuert werden kann, dass Leistungseinbrüche weitestgehend vermieden werden und somit die kürzeste Schmelzzeit als Voraussetzung für optimale Energieeffizienz erreicht wird. Das entsprechende Chargierverfahren lässt sich relativ einfach automatisieren. Dabei wird auf die in den üblichen Schmelzprozessoren vorliegenden technischen Daten zurückgegriffen.

Flexible Formfertigung mittels Robotertechnik

Wagner, R. – Direkt Form Projektgesellschaft mbH, Freiberg

Die Firma Direkt Form ist seit 2002 auf dem Markt für individuelle Gussteile aktiv, kommt technologisch aus dem Rapid Prototyping und hat das Produktportfolio seit der Gründung systematisch ausgebaut. Anfangs wurden durch direktes Formstofffräsen größere Einzelformen oder Kerne für Gießereien hergestellt, die damit Kosten- und Zeitvorteile gegenüber der traditionellen modellgebundenen Fertigung erzielten. Recht schnell wurde deutlich, dass der größte Nutznießer der technologischen Möglichkeiten der Direkt Form der Endkunde ist. Um dort möglichst viele theoretische Vorteile auch zur Wirkung zu bringen, musste neben der reinen Formfertigung ein professionelles Projektmanagement aufgebaut werden. Außerdem war es notwendig, eine solide 3D-CAD-Plattform zu installieren, um effektiv mit den Projektpartnern und der eigenen Fertigung kommunizieren zu können.

Heute sind mehr als zwei Drittel der Aufträge sogenannte „Endkundenprojekte“, bei denen anspruchsvolle Individualgussteile, oft einbaufertig bearbeitet, innerhalb kürzester Zeit geliefert werden. Dabei ist es für die Direkt Form unerheblich, ob es sich um Prototypen, Einzelstücke, Kleinstserien oder Ersatzteile handelt. Für jeden Marktbereich gibt es die entsprechenden Lösungen und bewährten Vorgehensweisen. Dabei werden nicht nur die im eigenen Haus möglichen Formtechnologien Direktes Formstofffräsen und CNC-Modellbau, sondern wenn sinnvoll auch Sparmodellbau und generativ erzeugte Formsegmente eingesetzt. Es versteht sich fast von selbst, dass dazu auch ein entsprechend zertifiziertes Qualitätsmanagementsystem gehört.

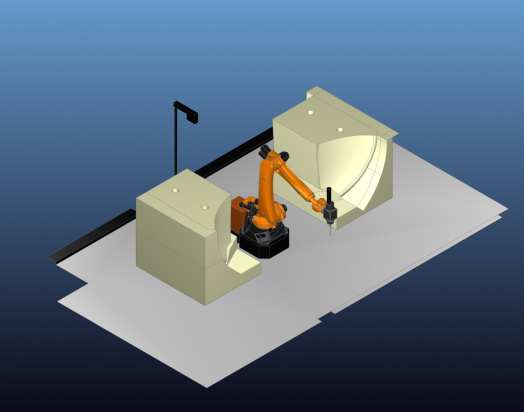

Neue marktseitige Herausforderungen werden durch eine verhältnismäßig umfangreiche Forschungs- und Entwicklungstätigkeit gemeistert. Eine dieser marktgetriebenen Entwicklung ist der Einsatz von Fräsrobotern für den operativen Gießformenbau. Dabei waren mehrere Probleme zu lösen.

Seit über zehn Jahren werden weltweit nur sehr wenige Roboter für den Gießformenbau in speziellen Nischen eingesetzt. Die Ursache liegen in der seriellen Struktur und damit einer bauartbedingten geringen Steifigkeit des Bearbeitungssystems Roboter im Vergleich zur Fräsmaschine. Entsprechend schlecht fällt für den Roboter der direkte Leistungsvergleich aus. Nach dem Stand der Technik ist die Sandfräsmaschine um den Faktor 2,5 schneller als der Sandfräsroboter, bei gleicher Teilegeometrie und Oberflächenqualität. Ein weiterer gravierender Nachteil ist die aufwändige Programmierung und Singularitätsprüfung. Durch sein Vielachsensystem kann ein Roboter bestimmte Positionen durch unterschiedliche Mimiken erreichen, so dass im Bearbeitungsverlauf Konflikte entstehen können.

Es kann also nicht darum gehen, die Fräsmaschine einfach nur durch den Roboter ersetzen zu wollen. Ziel ist vielmehr den Roboter dort einzusetzen, wo die Unterschiede in der Maschinenstruktur, des Arbeitsraumes, des Anlagenpreises und der Flexibilität vorteilhaft wirken.

Sehr gute Erfahrungen hinsichtlich Effizienz, Qualität und Prozesssicherheit haben wir bei der projektspezifischen Kombination der verfügbaren datensatzbasierenden Formtechnologien gemacht. Werden bei Direkt Form Gießformen hergestellt, dann sind im Regelfall parallel Roboter, die unterschiedlich konfigurierten Fräsmaschinen, ggf. Modellbau und geplottete Segmente im Einsatz. Idealerweise gelingt es die Vorteile der einzelnen Technologien in einer Form zusammenzuführen.

Wir haben unser Robotersystem so ausgelegt, dass es darüber hinaus mobil einsetzbar ist. Sehr große Gießformen in geringer Stückzahl und temporäre Häufungen von Einzelteilen lassen sich damit bei unseren Gießereikunden vor Ort produzieren. Die nunmehr dreijährige Technologieentwicklung und die anderthalbjährige Erfahrung beim Einsatz von Fräsrobotern für die Herstellung unterschiedlichster Gießformen im eigenen Haus haben zum notwendigen KnowHow geführt, um anspruchsvolle Individualgießformen effizient konstruieren, programmieren und fertigen zu können.