1. Zielsetzung

Ziel der Studie war die Ermittlung des Energieeinsatzes und der CO2-Emission bei der Herstellung von Zylinderkurbelgehäusen aus Aluminium und Gusseisen. Die Amortisierungsdauer in der Nutzungsphase im PKW infolge der Gewichtsunterschiede bzw. reduzierter Kraftstoffverbräuche wurde folgend ermittelt. Hierfür wurden die herstellbedingten Energien und CO2–Emissionen von Zylinderkurbelgehäusen erarbeitet und anschließend der Break-even-Punkt in der Nutzungsphase im PKW in Abhängigkeit des Gusswerkstoffs und des Gießverfahrens errechnet.

2. Datenbasis

Im Rahmen der Analyse wurden umfangreiche Recherchen bezüglich des Energieeinsatzes und CO2-Äquivalents für die Herstellung von Zylinderkurbelgehäusen durchgeführt. Hierfür wurden Schrott- und Kreislaufmaterialien nach Ökobilanz DIN EN ISO 14040 & 14044 bewertet. Außerdem wurde der Primärenergieaufwand bei der Herstellung von Primäralumini-um, von Gießereieinsatzstoffen und energetisch verschiedene Al-Gießverfahren inkl. Wärmebehandlung und maschineller Bearbeitung betrachtet. Für Aluminium zeigen die Rechercheergebnisse u. a. eine globale Verfügbarkeit von Sekundäraluminium von <20 %, wobei dieser Anteil in Deutschland bei ca. 30 % liegt [1]. Aufgrund des steigenden Gesamtbedarfs von Aluminium werden auch in Zukunft die verfügbaren Mengen von Sekundäraluminium in Deutschland nicht über 30 % anwachsen [2]. Des Weiteren zeigen verschiedene Quellen, das Sekundäraluminium in etwa 10 % des Primärenergiebedarfs von Primäraluminium hat [3, 4, 5]. Für die energetischen Rechnungen und Bewertungen sind Betriebsdaten aus Eisen- und Aluminiumgießereien verwendet worden, welche z. T. aus früheren Projekten und Untersuchungen stammen [6, 7]. Die Energiewerte für den Antransport von Einsatzstoffen und den Abtransport von Gussteilen oder Abfällen wurden mit Durchschnittswerten kalkuliert.

3. Berechnungsgrundlagen

In die Berechnungen des Energieeinsatzes, des CO2-Äquivalents und der Nutzungsphase im PKW von Eisen- und Aluminiumguss-ZKG gingen folgende Bereiche mit ein:

-Energieaufwand zur Bereitstellung der Einsatzstoffe

-eingesetzte Energie in der Gießerei und bei der Bearbeitung

-An- und Abtransport von Stoffen und Produkten

-Nutzungsphase, in der das Zylinderkurbelgehäuse in einem PKW im Einsatz ist

Für die Nutzungsphase wurde ein Motoraggregat mit einem Gusseisen-ZKG mit 32 kg mit einem Aluminiumguss-ZKG mit 24 kg verglichen. Daraus ergibt sich im Motoraggregat eine funktionsbereinigte Gewichtsdifferenz von 8 kg. Des Weiteren wurde für die Berechnung des Break-even Punktes eine Kraftstoffeinsparung von 0,25 l pro 100 km und 100 kg angesetzt. 4. Ergebnisse

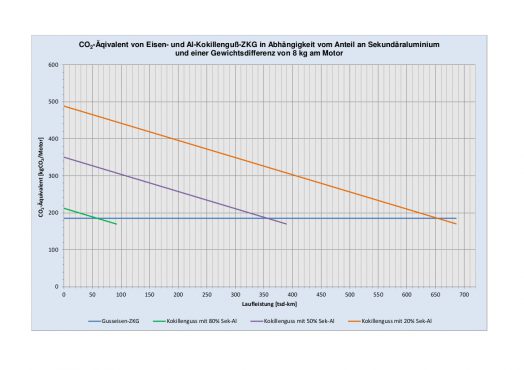

Auf Basis der recherchierten Daten und den o. g. Berechnungsgrundlagen wurden Break-even Punkte von Motoren aus Eisenguss, Aluminiumdruckguss, -kokillenguss, und -sandguss-ZKG (im Kernpaketverfahren) ermittelt und die Ergebnisse z. B. mit variablen An-teilen an Primäraluminium bzw. unterschiedlichen Gewichtsdifferenzen in den Aggregaten dargestellt. Hieraus wurden die signifikanten Einflussbereiche im Herstellprozess und deren Auswirkungen auf die Amortisierung ermittelt und unter Variation der Einflussgrößen Grenzszenarien abgeleitet. Das Diagramm in Abbildung 1 zeigt CO2-Äquivalente von Motoren aus Aluminiumkokillenguss-ZKG mit unterschiedlichen Anteilen an Sekundäraluminium. Hieraus geht hervor, dass bei 80 % Sekundäraluminiumanteil in der Aluminiumschmelze schon mindestens 60.000 km Laufleistung für die Amortisierung der herstellbedingten CO2-Emissionsunterschiede erforderlich sind. Verringert sich der Anteil an Sekundäraluminium auf z. B. 50 %, so sind schon mehr als 350.000 km für das Erreichen des Break-even-Punktes notwendig.

CO2-Äquivalent von Eisen- und Al-Kokillenguss-ZKG in Abhängigkeit vom Anteil an Sekundäraluminium

Nach Angaben des Kraftfahrt-Bundesamts betrug zum 01.01.2014 das durchschnittliche PKW-Alter in Deutschland 8,8 Jahre [8]. Im Jahr 2013 lag in Deutschland die durchschnittliche Fahrleistung von PKW bei ca. 11.800 km [9]. Verrechnet man die durchschnittliche Fahr-leistung mit dem durchschnittlichen PKW-Alter in Deutschland, so ergibt sich hier eine mittlere Fahrleistung von 103.840 km pro Fahrzeug und Einsatzzeit. Umgerechnet auf das vorher genannte Beispiel entspricht das einem Sekundäraluminiumanteil von ca. 24 %.

5. Fazit

Die Ergebnisse zeigen beim Energieeinsatz und bei den CO2–Emissionen, dass bei der Erzeugung und Verarbeitung von Aluminiumlegierungen im Motorenguss deutlich höhere CO2-Emissionen im Vergleich zu einem ZKG aus Gusseisen entstehen. Die in der Nutzungsphase durch Kraftstoffeinsparung zu beziffernden Vorteile in der Gesamtbilanz zeigen einen vergleichsweise geringen Einfluss. Die Amortisierung im CO2-Äquivalent liegt beim Aluminium-Kokillenguss-ZKG bei einem Sekundäraluminiumgehalt von ca. 24 % bei 103.000 km, also in etwa der durchschnittlichen Lebenslaufleistung eines Deutschen PKWs. Statistiken und Prognosen zur Verfügbarkeit von Sekundäraluminium zeigen, dass zukünftig die Anteile von Sekundäraluminium z. B. für den Motorenguss nicht größer 30 % sein werden.