Einleitung:

Im Schwerkraftkokillengießen ist neben der Weiterentwicklung von Werkstoffen und der gießgerechten Topologie-Optimierung die Reduzierung von Wandstärken eine Möglichkeit um die Anforderungen nach kostengünstigen und leichten Gussbauteilen zu erfüllen.

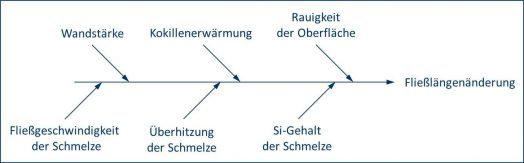

Aktuell können bei steifigkeitsrelevanten Fahrwerkbauteilen (siehe z. B. Abbildung 1) unter Großserienbedingungen Wandstärken von ca. 5-6 mm prozesssicher hergestellt werden. Dies wird durch Maßnahmen zur Verbesserung des Fließverhaltens, wie den Einsatz naheutektischer AlSi-Legierungen, die Verwendung hochisolierender Schlichten und das Einbringen sogenannter Waffelmuster, ermöglicht. In Abbildung 2 sind beispielhaft Parameter dargestellt, die Fließlängenänderungen bewirken können.

In[ CITATION Kno15 \l 1031 ] und [ CITATION Gie \l 1031 ] konnte gezeigt werden, dass schlichtefreie strukturierte Werkzeugoberflächen, großes Potential zur Fließlängensteigerung, bzw. Wandstärkenreduzierung haben. Diese Oberflächen beeinflussen die Rauheit und die Werkzeugerwärmung während der Formfüllung. Eigenschaften, die auch von der eingesetzten Schlichte abhängig sind [ CITATION Hof \l 1031 ][ CITATION Ein10 \l 1031 ].

Vorgehensweise:

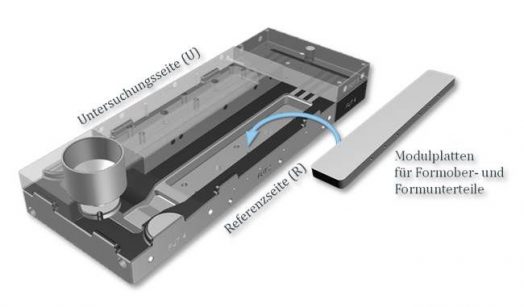

Für die Untersuchungen wird eine naheutektische AlSi11-Legierung verwendet. Der Abguss erfolgt in einem modular aufgebautem Versuchswerkzeug, dass es sowohl ermöglicht reproduzierbare und gleichmäßige Schlichteschichten auf sogenannten Modulplatten aufzutragen, als auch A-B-Vergleiche in den zwei gleichzeitig füllbaren Kavitäten (Untersuchungs- und Referenzseite) durchzuführen, vgl. Abbildung 1.

Die Untersuchungen sind in zwei Arbeitspakete (AP) unterteilt (Tabelle 1). In AP1 wird der Einfluss der Rauheit schlichtefreier Oberflächen auf das Fließverhalten untersucht. In AP2 wird dann der Einfluss einer wärmeleitenden (HA-KS84; Schlichte 1) und einer hochisolierenden Schlichte (System aus Foseco Dycote R87 und Dycote Dura 510; Schlichte 2) auf das Fließverhalten untersucht.

Die behandelten Modulplatten werden in die Untersuchungsseite, und ausschließlich in das Formunterteil, eingelegt. In der Referenzseite (in Formober- und –unterteil) wird stets eine gestrahlte, schlichtefreie Modulplatte verwendet. In jeder Versuchsreihe werden sechs Gussteile erzeugt und analysiert.

Während der Gießversuche werden Temperatur-Zeit Verläufe im Werkzeug aufgezeichnet, welche der Ermittlung von Temperaturdifferenzen zwischen der Ausgangstemperatur und Maximaltemperatur des Werkzeugs bei Formfüllung dienen.

Ergebnisse:

Arbeitspaket 1: Es geht hervor, dass mit steigender Rauheit die Fließlänge zunimmt. Die geringste Fließlänge wurde für die polierte Oberfläche (Sa ≈ 1 µm), die größte Fließlänge für die laserbearbeitete Oberfläche (Sa ≈ 44 µm) ermittelt. Dabei wurde festgestellt, dass sich die Werkzeugerwärmung bei der Formfüllung ändert.

Arbeitspaket 2: Wie erwartet werden bei schlichtefreier Oberfläche die geringsten Fließlängen in Verbindung mit den höchsten Werkzeugerwärmungen, bei Verwendung der Schlichte 2 die größten Fließlängen und entsprechend die geringsten Werkzeugerwärmungen erreicht.

Zusammenfassung:

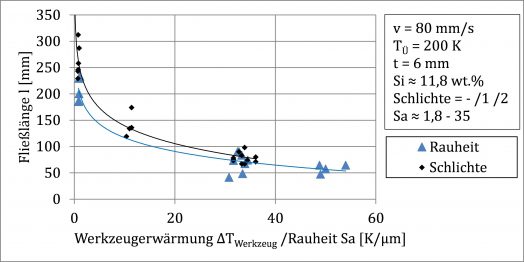

Die Ergebnisse bestätigen die Annahme, dass die Fließlänge stark positiv von erhöhter Isolationswirkung beeinflusst wird. Je geringer die Werkzeugerwärmung, desto höher die Fließlänge. Weiterhin konnte bestätigt werden, dass durch erhöhte Rauheit der Oberfläche die Fließlänge gesteigert werden kann. Werden Werkzeugerwärmung, resultierend aus der Schlichtezusammensetzung und –Dicke, und die Rauheit der Schlichte, resultierend aus der Auftragung und der Schlichteart, zusammengefasst ergibt sich das Diagramm gemäß Abbildung 3. Diese zeigt die Fließlängen in Abhängigkeit von Werkzeugerwärmung bei Formfüllung und Rauheit der Oberfläche für schlichtefreie Anwendung und geschlichtete Anwendung. Große Fließlängen werden für kleine X-Werte, geringe Fließlängen für große X-Werte erzielt. Der Maximalwert (312 mm) dieser Untersuchungsreihen wird durch die hochisolierend geschlichtete Oberfläche (Sa ≈ 30 µm; ∆TWerkzeug ≈ 23 K), der Minimalwert (31 mm) für die schlichtefreie, polierte Oberfläche (Sa ≈ 1 µm; ∆TWerkzeug ≈ 45 K) erreicht.

Daraus kann gefolgert werden, dass für eine optimale Fließlängensteigerung eine geringe Werkzeugerwärmung, bzw. ein reduzierter Energieverlust der Schmelze (z.B. durch große Schichtdicken), in Verbindung mit einer großen Rauheit erforderlich sind.

Literaturverzeichnis

[1] G. S. F. S. B. T. Knorr S., „Strukturierte Kokillenoberflächen im Schwerkraftkokillengießen – Stand der Technik“ Gießerei, 11/2015.

[2] K. S. B. T. F. S. Gierth S., „Strukturierte Kokillenoberflächen im Schwerkraft-Kokillengießen – Innovative Strukturen“ Gießerei, 05/2016.

[3] V. Hofmann und F. Meyer, „Nanokeramische Beschichtungen steigern Effizienz und Qualität im Al-Kokillenguss“ Gießerei, pp. 32-37, 03/2009.

[4] E. Einenkel, R. Wolf, R. Stötzel, W. Neun und H.-J. Werner, „Leistungssteigerung im Aluminium-Automobilguss durch neuartige Kokillenschlichte,“ Gießerei, Nr. 97, pp. 26-30, 2010.