Am Gießerei-Institut der TU Bergakademie Freiberg werden mithilfe der Simulationssoftware JMatPro neue Wege eingeschlagen, die Werkstoffentwicklung zu vereinfachen und voranzutreiben. Durch die Simulation soll der experimentelle Umfang verringert werden, was sowohl wirtschaftliche als auch zeitliche Vorzüge aufweist. Die verwendete Software arbeitet nach der CALPHAD-Methode (CALculation of PHAse Diagrams) und berechnet für verschiedene Legierungen und Temperaturen die jeweils stabilen Phasen und Zustände.

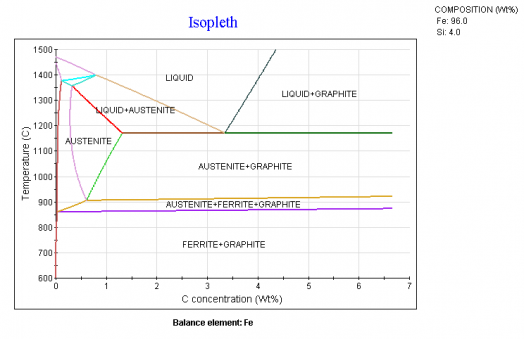

Eisen-Kohlenstoff-Diagramm mit 4 % Siliziumanteil, simuliert durch JMatPro

Die Versuchsplanung in der Werkstoffentwicklung sieht häufig wie folgt aus. Man hat eine Zielgröße, welche erreicht werden soll. Man beschäftigt sich mit einer sehr intensiven Literaturrecherche, findet jedoch meist nur Anhaltspunkte, wie sich die gewählte Legierung durch bestimmte Legierungselemente verändern könnte. Danach stellt man eine Versuchsmatrix auf, die je nach Anzahl der verwendeten Legierungselemente mehr oder weniger groß ist.

Tab. 1: Einfache Legierungsvariation bei einem GJS-SiMo

% Si % Mo % V % Mn % Cr % Ni

4 1 0 0 0 0

5 2 0,4 0,3 1 1

6 2 2

Allein bei der in Tab. 1 gezeigten, einfachen Legierungsvariation hat man bereits 216 mögliche Kombinationen. Der Kosten- und Zeitaufwand dabei ist enorm und das Ergebnis ist ein großer Datenberg. Dieser muss aufgearbeitet werden um später eine Versuchsmatrix für die Legierungs-Feinoptimierung aufzustellen, da das beste Resultat in fast allen Fällen nicht auf Anhieb getroffen wird. Würde man diese Anzahl an Versuchen simulieren spart man, bei einer durchschnittlichen Simulationsdauer von etwa einer Minute, viele Tage und Wochen an Arbeit und Materialkosten. Durch Zusatztools, wie beispielsweise die Software MatPlus JM lässt sich eine solche Simulation sogar noch weiter vereinfachen und auch deutlich besser auswerten.

Durch die Werkstoffsimulation ist es möglich diese Versuche vorher virtuell durchzuführen und sich eine Vorstellung zu holen, welche Versuche zielführend sein können und welche nicht. Man kann somit eine Priorität für seine Versuchsreihenfolge festlegen und Versuche, welche nicht gewinnbringend sind, sofort aussortieren.

Dabei sollte man jedoch beachten, dass die Simulation immer nur so gut ist wie ihre Datenbank. So gibt es beispielsweise Legierungssysteme welche mit mehr und genaueren Daten versorgt sind aber auch umgekehrt. Besonders wenn man sich mechanische Kennwerte simulieren lassen möchte, kommt es häufiger zu Abweichungen. Die physikalischen Kennwerte, wie u. a. die Wärmeleitfähigkeit und -ausdehnung, die zum Beispiel für die Gießsimulation benötigt werden, sind jedoch relativ genau. Die Simulation sollte stets nur als Anhaltspunkt oder Hilfestellung gesehen werden, das Know-How des Werkstoffentwicklers wird auch weiterhin benötigt.

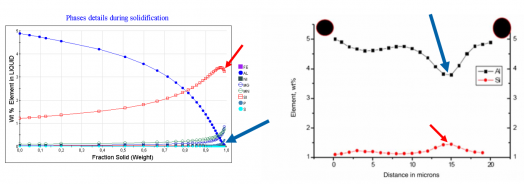

Die Software hat jedoch noch weitere Vorzüge. Unter anderem kann man die Seigerung verschiedener Elemente (Abb. 2) und die Zusammensetzung verschiedener Karbide simulieren lassen. Aber auch ZTU- und ZTA-Diagramme können berechnet werden.

Seigerungsverhalten eines aluminiumlegierten Gusseisens; links Simulation, rechts Literatur [1] (EDX-Linienscan)

Jedoch muss seitens der Simulation noch einiges an Arbeit geleistet werden, um einen besseren Ersatz zu den Versuchen in der Realität zu liefern, obwohl der Arbeitsaufwand erheblich eingeschränkt werden kann. Um ein solches Ziel zu erreichen muss jedoch ein Datenfluss in Richtung der Entwickler stattfinden. Für ein Ersetzen der Praxisversuche sind die Ergebnisse der Simulation zum jetzigen Zeitpunkt leider noch zu ungenau.