1. Station: Thyssenkrupp Industrial Solutions AG in Beckum

Der zweite Tag unserer Exkursion vom Institut für Aufbereitungsmaschinen startete bei der Thyssenkrupp Industrial Solutions AG in Beckum mit einer kurzen Einführung in den Standort der Forschung und Entwicklung auf dem Gebiet des Mineral Processing (Rohstoffaufbereitung). Abteilungsleiter Dr.-Ing. Falk Silbermann berichtete uns dabei unter anderem von einem neuen Verfahren, der sog. Torrefizierung, um Biomassen und biogene Abfallstoffe ähnlich wie bei der Kaffeeherstellung so zu rösten, dass daraus in einem energieautarken Prozess Bio-Kohle entsteht. Dabei können unter anderem Holzpellets, Stroh und Produktionsabfälle (z.B. aus der Zuckerherstellung), Grünschnitt oder Biomüll eingesetzt werden.

Bei der Führung durch das Technikum des F&E-Zentrums erfuhren wir, wie neue Rohstoffe für die Zementherstellung im kleinen Maßstab getestet werden, um sicherzustellen, dass die anschließend gebauten Aggregate und Anlagen bei jedem einzelnen Kunden in der Anwendung optimal funktionieren.

Anschließend wurde uns der Exzenterwalzenbrecher vorgestellt – ein neu entwickelter Brecher mit einer integrierten Vorabsiebung sowie einer sehr flachen und robusten Bauweise, der eine hohe Durchsatzleitung von bis zu 3.000 Tonnen pro Stunde ermöglicht. Mit diesen Produkteigenschaften eignet er sich besonders für die effektive Primärzerkleinerung von Hartgestein und Erzen – sowohl unter Tage als auch im überirdischen Betrieb als Herzstück einer mobilen oder semimobilen Anlage.

Doch wie werden die großen Mühlen und Brecher gebaut, die im F&E-Zentrum konzipiert werden? Das erklärte uns auf mitreißende Art der Zerspanungsmeister in der nahgelegenen Werkstatt, in der 120 Fertigungsmitarbeiter angestellt sind. Logisch, dass die Fertigung einer großen Zerkleinerungsanlage nicht von heute auf morgen passiert. Der Meister verriet uns, dass diese ungefähr ein Jahr dauert. Bei den zahlreichen durchgeführten Arbeitsschritten fallen täglich ca. 4 Tonnen Metallspäne an! Dabei stammt die größte Fertigungsmaschine aus Chemnitz.

2. Station: HAVER NIAGARA GmbH in Münster

Nach einem leckeren Mittagessen in der Kantine machten wir uns auf den Weg zur HAVER NIAGARA GmbH – dem zum Unternehmensbereich Maschinenfabrik der HAVER & BOECKER OHG gehörenden und auf Maschinen der Aufbereitungstechnik spezialisierten Standort in Münster.

Dort wurden wir vom Geschäftsführer Peter Grotjohann empfangen. Er gab uns bei Kaffee und Keksen einen Einblick in die Firma. Am Standort in Münster sind ca. 70 Mitarbeiter beschäftigt. Die komplette Maschinenplanung wurde im letzten Jahr umstrukturiert, um die jeweiligen Kompetenzen auf die verschiedenen Standorte aufzuteilen. In den jeweiligen Vorträgen wurde immer wieder erwähnt, dass auch Absolventen der TU Bergakademie Freiberg an verschiedenen Projekten weltweit beteiligt sind.

Wie auch schon zuvor in Beckum gab es im Anschluss an die Begrüßung eine Betriebsführung, bei der uns der komplette Fertigungsprozessablauf gezeigt wurde, beginnend beim Halbzeug bis hin zur fertigen Maschine, die mit knapp 4 m Breite gerade noch in Deutschland am Stück transportiert werden darf.

Bei den von der HAVER NIAGARA GmbH hergestellten Siebmaschinen handelt es sich um Einzelanfertigungen, da jedes Siebgut seine eigenen Anforderungen an die Aufbereitung stellt. Manche Materialien sind z.B. sehr feucht und damit entsprechend klebrig, andere wiederum sind stark schleißend. Zur Auslegung der Maschinen werden Versuche im eigenen Technikum durchgeführt. Dafür sind für Probesiebungen ca. 300 verschiedene Siebbeläge vorhanden.

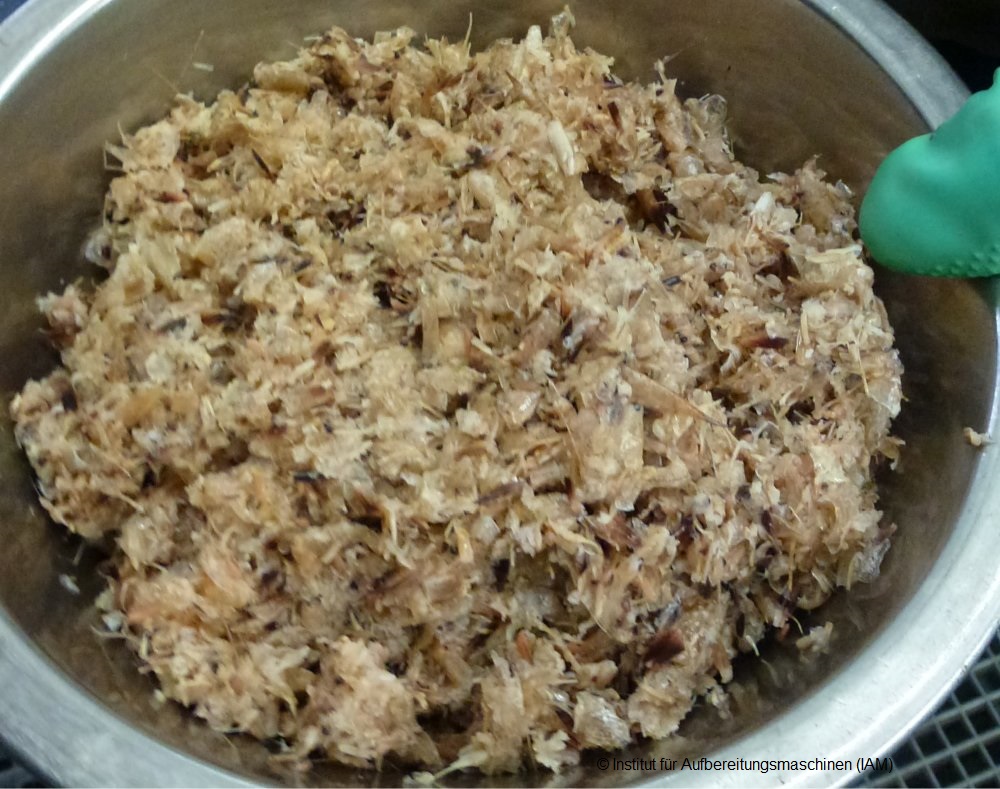

Zum Ende der Führung kamen wir dann auch ins hauseigene Technikum, wo für uns ein Versuch an einer Siebmaschine durchgeführt wurde, genauso wie Waschversuche am innovativen Hochdruck-Waschsystem Hydro-Clean. Normalerweise werden in letzterem Minerale von Störstoffen befreit, z.B. Gipsgestein von Lehmanbackungen. Heute jedoch schlug uns mitten im Münsterland eine Prise Meeresluft entgegen. Es wurden Versuche mit Shrimpsschalen gefahren. Mit Hochdruck (Wasserdruck 80 bar) sollten diese von Konservierungsstoffen gereinigt werden, um sie einer höherwertigen Verwertung zuzuführen.

Den Abend haben wir dann doch lieber nicht mit Shrimpssuppe, sondern bei Bier aus Radeberg ausklingen lassen. Selbst tief im Westen holt uns Sachsen immer wieder ein 😉